出張アップ: ☆でも、ボトルネックがあちこち動くんです。

これは、昨日、私のもうひとつのブログ「サイクルタイムはより短く、スループットはより多く」に載せた記事です。

☆でも、ボトルネックがあちこち動くんです。

「☆ボトルネックに注力せよ(その5)」ではDBR手法というものをご紹介しました。これは、ボトルネック・ステーションでジョブを1つ加工し始めたら生産ラインに新しいジョブを投入する、という方針で工場を運用するものでした。しかし、この手法をいざ、現実の工場に適用しようとすると「うちの工場ではボトルネックがあちこち動くんです。だから、DBRは適用出来ないんです。」という声を聞くことがあります。さて、こういう場合にはどうしたらよいでしょうか? どうしたらサイクルタイムはより短く、スループットはより多く」することが出来るでしょうか?

まず、ボトルネックがあちこち動く、ということの実情を調べてみる必要があります。話を聞いてみると、次の2つのケースがあります。

もちろん1)と2)の複合もあります。しかし、もし純粋に1)だけだとしたら、それは「ボトルネックが移動する」と言えるかどうか疑問です。もともとボトルネックとは長期間の統計をとって見つける現象です。たとえば1ヶ月単位で統計をとれば、各々の装置の故障率が分かるでしょう。故障率が明らかになればそれをもとに装置のキャパシティが計算出来、それとその装置で1日当たり(あるいは1時間あたり)にジョブの処理を要求される量と比較すれば、どこが本当にボトルネックになっているのか分かります。そうすれば、そこを基準にしてDBRを適用すればよいのです。

では2)「製品ミックスが変動するので、ボトルネックが移動する」場合は生産ラインをどう運用したらよいでしょうか? ここでCONWIPの登場です。CONWIPとは、生産ライン内における総WIPを常に一定(CONstant)に保持する方式です。したがって、最終製品が生産ラインを出るタイミングで先頭工程に生産指示が出されます。この方式はM.L. Spearman、D.L. Woodruff 、W.J. Hoppによって提案されました。では、論より証拠、「☆ボトルネックに注力せよ(その5)」で取り上げた例を用いて、その効果を調べてみましょう。

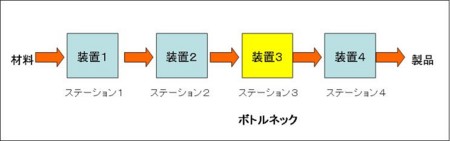

例にしたのは図1のような4つの工程からなる単純な生産ラインでした。3番目の工程がボトルネック・ステーション工程であり、装置1、装置2、装置3、装置4のキャパシティの比は、100:100:80:100であるとします。(詳しくは「☆ボトルネックに注力せよ(その5)」を参照して下さい。)

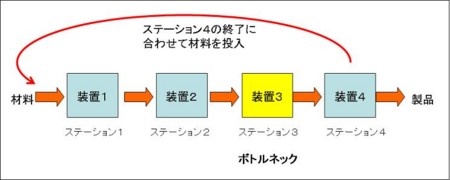

さて、DBR手法はこの生産ラインでは図2のように表すことが出来ます。

CONWIPは図3のように表されます。

通常のやり方(プッシュ方式)、DBR、CONWIPを適用した場合について、いろいろなスループットの値についてサイクルタイムを計算すると図4のようになります。

図4で赤い線で示したのがDBR未適用の場合、黄色い点の列で示したのがDBR適用の場合、緑の点の列で示したのがCONWIP適用の場合、のスループット・サイクルタイム関係です。

図4を見れば、CONWIPとDBRは、ほぼ同じ特性を示しています。しかも、CONWIPにはボトルネックの位置を気にしなくてよいという特長があります。よって、ボトルネックが常に移動している生産ラインではCONWIPを使うことで、「サイクルタイムはより短く、スループットはより長く」を実現することが出来ます。