「DBRの効果を示すモデル(3)」の続きです。

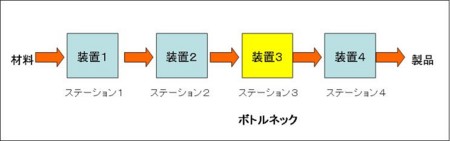

今までの結果をまとめ、そこから分かったことを記します。例として用いたのは以下のような4つの工程からなる工場でした。そして3番目の工程がボトルネック工程でした。

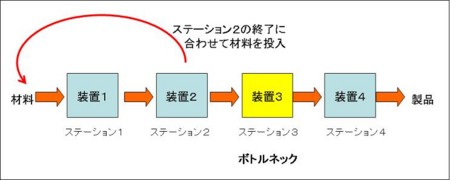

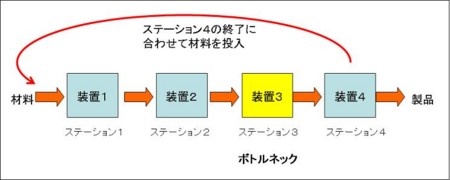

そして、この工場に対して3つの異なるプル方針を適用しました。

- 図3:ケース2(CONWIP適用時)

ケース1がTOCでいうところのDBR(=ドラム・バッファ・ロープ)です。また、ケース2は(「DBRの効果を示すモデル(1)」では述べていませんでしたが)CONWIPです。(CONWIPの定義については「CONWIP」を参照して下さい。)

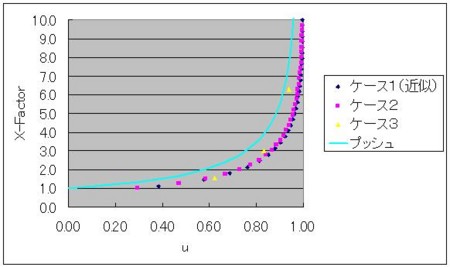

これら3つのケースの、ボトルネック・ステーションの利用率とサイクルタイムの関係を比較した結果は以下のとおりであり、ケース1が予想通り一番よい特性を示していました。(つまり、高利用率かつ短サイクルタイムを示していました。)

この結果から分かることを記します。

- DBRはスループット増加よりもサイクルタイム短縮に効果がある。

- ゴールドラットの「ザ・ゴール」

- 作者: エリヤフ・ゴールドラット,三本木亮

- 出版社/メーカー: ダイヤモンド社

- 発売日: 2001/05/18

- メディア: ペーパーバック

- 購入: 32人 クリック: 373回

- この商品を含むブログ (391件) を見る

- ではDBRをスループット改善(=増加)のための施策と位置づけていますが、実際にはスループット増加よりもサイクルタイム短縮に効果があります。通常、工場はボトルネック・ステーションの利用率が90%以上で運用していると思いますが、そのような領域で図11を見てみると、同一サイクルタイムの条件で利用率がプッシュに比べてDBRがどの程度改善されたか比較しても、それほど改善されていません。しかし、同一利用率の条件でプッシュとDBRのサイクルタイムを比較するとDBRのほうが劇的に短くなっています。そして短縮率は利用率が100%に近ければ近いほど大きくなっています。ボトルネック・ステーションの利用率と工場のスループットは比例するので、DBRはスループット増加よりもサイクルタイム短縮に効果がある、と言うことが出来ます。

- ゴールドラットの「ザ・ゴール」

- ボトルネックが頻繁に移動する工場ではCONWIPが次善の策として有効である。

- 工場にDBRを適用するためには、工場内のどのステーションがボトルネックであるかをまず把握する必要があります。しかし、今日のように短寿命市場・多品種の生産環境では工場で生産する製品の種類や生産量が頻繁に変化するのでボトルネック・ステーションがあるところに留まっておらず、工場内をあちこち移動する場合が考えられます。そのような場合にはDBRを適用することが出来ません。しかし、プッシュよりもCONWIPのほうがよい特性を示しているので、DBRの代わりにCONWIPを工場に適用することで、ある程度、短サイクルタイムを実現することが出来ます。上記の図1の例では、図11に示すようにDBR適用時とCONWIP適用時で工場の特性はほぼ同じでした。