「短寿命市場環境と短サイクルタイム」「(2)」で述べたように、短寿命市場環境ではサイクルタイムを短縮することが(「ザ・ゴール」でいう意味での)スループット向上に大きく寄与し、さらに在庫縮小にも寄与するのであった。では、サイクルタイム短縮のためにはどのような方策が必要だろうか?

まず思いつくのはリトルの法則であって、これによれば

であった。

-

- (ここでの「スループット」は通常の意味。TOCとFactory Physicsを一緒に扱う際は、用語の調整が必要なようだ。以降、私のブログでは「ザ・ゴール」の意味での「スループット」すなわち

- 単位時間あたりの、売上げ−真の変動費

- をキャッシュ・スループットと呼ぶことにし、Factory Physicsで定義されたスループットは単にスループットと呼ぶことにする。また、「ザ・ゴール」の意味での在庫を在庫金額と呼ぶことにする。)

- (ここでの「スループット」は通常の意味。TOCとFactory Physicsを一緒に扱う際は、用語の調整が必要なようだ。以降、私のブログでは「ザ・ゴール」の意味での「スループット」すなわち

式(5)から分かることはサイクルタイムを短縮するためには、WIPを減らすこととスループットを増やすことが方策として考えられる、ということである。しかしこのことを議論する前に、短寿命市場環境におけるサイクルタイムの意味を見直しておく必要があるだろう。

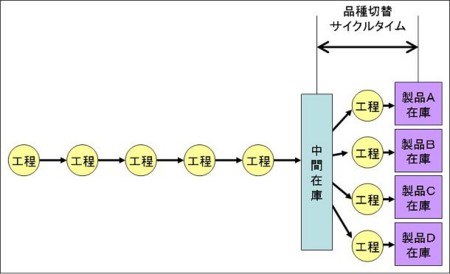

「短寿命市場環境と短サイクルタイム」「(2)」の議論で使用してきたサイクルタイムは製品切替にかかる時間だった。ここで例えば、生産する品目が多数であっても途中までの製造工程が共通であるならば、共通の最後の製造工程を終了した半製品の在庫を考えることが出来る。この状態の半製品を中間製品と呼び、在庫を中間在庫と呼ぶことにする。そして品種の切替は中間在庫から最終製品完成までの時間で行なわれるから、これが品種切替におけるサイクルタイムとなる。

そこで短寿命市場環境に適応するための一つの方策は、ラウティング上で品種が分岐する個所をなるべく後のほうに設定する、ということになる。もちろん、これは製造技術上の問題があるので自由に分岐点を移動させることは出来ないが、製造技術上可能であれば検討する価値があるだろう。

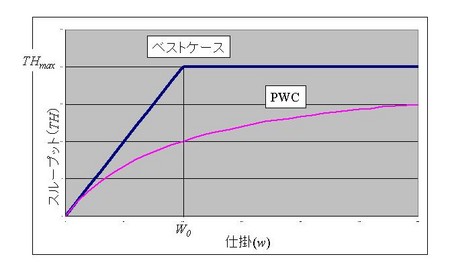

以上のように考えれば式(5)に現われるWIPもスループットも中間在庫から最終製品在庫までの間のラウティングにおけるWIPでありスループットであることが分かる。短サイクルタイム実現のためにはWIPを減らしスループットを高める必要がある。しかしWIPを減らすことはしばしばスループットも減らす結果になってしまう。(「ベストケース、現実的なワーストケースのパフォーマンスの法則の補足と修正」に登場する下記グラフを参照)

では、どうすればよいだろうか?

ひとつは多少のスループットの減少は覚悟してWIPを減らし、それによってサイクルタイムも減らすことだろう。これは、サイクルタイム短縮による工場内部のスループットの減少より、サイクルタイム短縮によって実現される市場におけるキャッシュ・スループット増大の効果のほうが大きいと判断しての決断である。

これもひとつの判断ではある。しかしより良いのは、スループットの減少をなるべく少なくしながらWIPを減らす方策を検討することだろう。

「短寿命市場環境と短サイクルタイム(4)」に続きます。